满足客户审厂的要求:对于一些代工厂,甲方客户要求代工厂能够提供一些真实可信的产品生产信息,随着信息技术的发展,越来越多的要求是电子信息,原来纸质的各种记录已经不被认可;

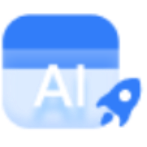

实现对产品批次质量的追踪:低于出现问题的批次能快递定位问题,快递找回问题批次是现代企业需要具备额基本技能,尤其是一些食品、化工、医药企业;

生产质量的分析报告:

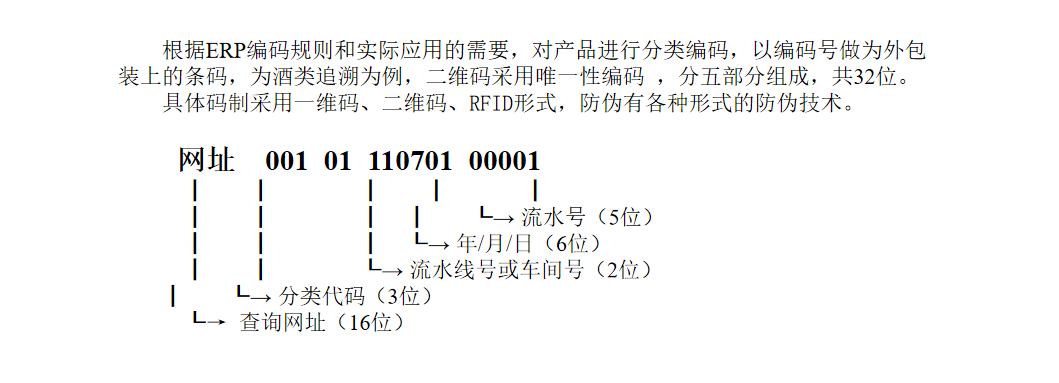

产品追溯码生成:系统对接订单单据后,一键按规则生成生产追溯二维码(通常是说的最小单位的追溯码);

产品追溯码打印:追溯码可以企业自己打印或者喷印 ,可以打印好寄给委外厂商印刷到包装上;